工程化研发成果

时间: 2020-06-28 来源:

1.火电直接空冷机组运行优化技术

火电机组空冷节能优化技术是根据直接空冷系统的特殊结构形式和运行条件,基于空冷系统空气动力学特征,遵循小范围引导,多区域布置的空气流场优化组织原则,通过在单元内部和空冷岛外部区域空气流动状况较差的位置设置导流装置,改善单元内部空气流场以及环境风的不利影响,并通过背压预测技术进行风机群的分区优化运行调节,提高直接空冷系统散热性能,降低机组运行背压。本技术经专家鉴定:总体达到国际先进水平,其中直接空冷单元空气导流技术属于国内外首创。该技术已获得专利授权10余项,荣获国家科技进步二等奖和新疆维吾尔自治区科技进步二等奖各一项,同时获得了第十五届中国国际高新技术成果交易会“优秀产品奖”和第十六届中国国际工业博览会“银奖”。

600MW与1000MW直接空冷单元性能试验台

本技术的创新性在于通过导流装置和风机群分区优化调节,对空冷系统空气流场进行组织重构和协同优化,显著提高机组运行背压的同时,有效解决了机组受环境大风影响的难题。本技术与其它同类技术相比,不消耗能源和水资源,可在运行条件下安装实施,投资小、见效快,免维护,无排放无噪声,安全环保。本技术可使空冷机组在同等运行条件下背压下降3.0kPa以上,供电煤耗降低4g/kWh以上;如环境风速超过6m/s时,机组运行背压下降达4.5kP以上,供电煤耗下降5.5/kWh以上。单台600MW机组总投资约500万元,按平均节约供电煤耗4g/kWh计,年节约标准煤1.4万吨,减少CO2排放3.2万吨,NOx排放60吨,SO2排放0.028吨。按标煤价格400元/吨计,年节约资金560余万元,一年内收回成本。

本技术已经应用于国内10余台机组,累计完成合同额4000余万元。目前我国直接空冷机组装机容量已超过2亿千瓦,本技术市场规模预计达20亿元。本技术具有自主知识产权,且技术、效益优势明显,市场竞争力强,如果在我国现役直接空冷机组全部推广应用,按30%的经营利润计,预计将产生6亿元的净利润。按平均节约供电煤耗4g/kWh计,每年可节约标准煤约465万吨,减少CO2排放约1065万吨,NOx排放约2万吨,SO2排放约9吨,生产巨大的经济和社会效益。

2.火电厂重要部件的先进表面技术与再制造技术

本技术利用激光、等离子弧反应合成的高耐磨陶瓷-金属复合材料熔覆层,突破了堆焊技术仅能堆焊铁基耐磨材料的局限性,可熔覆高熔点、高陶瓷相含量的复合材料,熔覆层的硬度可达1000-1300HV;熔覆层与基材达到冶金结合,突破了热喷涂涂层与基体结合强度低(机械结合)的局限性,熔覆层与基体的结合强度是热喷涂涂层6倍以上,有效解决了防磨涂层可靠性低、局部脱落的问题。自主开发了1.2-2kW级高功率半导体光纤耦合输出激光熔覆制备复合锅炉管新技术及生产线,其单套设备熔覆效率可达0.2-0.4m2/h。激光熔覆过程中对基材的热影响区域小、基材无热变形。该技术在锅炉管外表面制备熔覆层时,对基体热影响区深度仅0.1-0.2mm,不改变基材原有组织和力学性能,锅炉管无热变形。熔覆层的导热率与不锈钢相当,因而采用该技术对设备的换热效率影响极小。成果已在10余个电厂、1个锅炉制造厂应用,实际运行结果表明,熔覆层寿命的耐磨寿命为热喷涂涂层寿命的10倍以上,且完全避免了热喷涂涂层局部脱落的问题。申请发明专利7项,获授权发明专利6项。

等离子熔覆层制备台

该项成果的技术已趋于成熟耐磨耐蚀锅炉管的新技术已在北京华电泰锐科技有限公司等多家公司转化,属于规模化生产阶段。该项技术大幅度提高循环流化床锅炉管及其它类型煤粉炉锅炉管的耐磨、耐蚀寿命,其耐磨寿命可达热喷涂涂层的10倍以上,从而显著提高火电厂安全可靠性、降低火电厂维修费用;以150MW循环流化床锅炉为例,如全部采用耐磨复合水冷壁管,在水冷壁管寿命延长2倍的条件下,平均每年可减少非正常停机经济损失约300万元、节约锅炉维修费用约150万元、节约钢材约20-30吨。以功率为3kW的高功率半导体激光熔覆生产线为例,单条生产线投资约90万元,年处理锅炉管面积可达1500-2000平米,产值可达1200-1500万元,利税可达400万元以上。推动大容量、环保性好的循环流化床锅炉电厂在我国的快速发展,为我国火力发电技术结构性调整提供技术支撑;显著减少火电厂对优质金属材料的消耗,推动发电企业向节材、节能降耗方向发展。

激光熔覆法制备的耐蚀过热器管

3.电站锅炉炉膛温度场声学在线监测系统

电站锅炉炉膛温度场声学在线监测系统是通过声波信号在锅炉介质中传播速度随介质温度的变化规律,获取炉内高温烟气的温度信息,判断火焰中心的偏移,调整和优化燃烧,实现对炉内温度场进行实时在线监测和优化控制,提高锅炉运行的安全性和经济性。其主要创新点为:获得了声波在常温均匀温度场、高温非均匀温度场和炉内气固两相流中的传播规律;解决了炉内混响条件下和强背景噪声条件下的声信号提取问题;提出了基于代数重建和正则化的温度场重建方法,能够准确得出复杂温度场中任意一点的温度信息;开发了多路径声学测温系统,实现了实时监测炉膛燃烧温度场。本技术取代了传统的炉膛烟温探针,提高温度监测的精度和反应速度,优化燃烧降低煤耗,防止水冷壁和过热器过热,避免爆管,延长使用寿命,主要应用于燃煤电站锅炉和其他工业锅炉炉内高温温度场的实时在线测量。该技术拥有自主知识产权,具有较强的市场竞争力,荣获2015年教育部科学技术进步二等奖,获得授权发明专利4项,软件著作权3项。

该技术综合了锅炉、声学、电子、计算机、数字信号处理、机械等多门学科,技术成熟,安全环保。常温下的测温分辨率为0.2℃。测温范围可达0~2000℃,可应用于前后墙对冲、四角切圆等多种燃烧方式和运行负荷的锅炉。本技术的主要性能指标全面超过了目前国外先进的美国ETX公司Pyrometrix系统:实现了电动声源,声信号频率可调和任一点温度的精确测量,测点个数提高了一倍,测量路径数提高了3倍以上,且最高温度分辨率提高到了0.5℃。

对于典型的300MW和600MW机组,该技术每年可降低煤耗0.5%-0.8%,延长换热面寿命,节省换管费用70余万元;减少锅炉CO2、NOx、SO2等排放5-15%,节省脱硫脱硝成本200余万元。该技术已经在国内10台机组上推广应用,按平均应用年限为3年计算,共取得的经济效益约1亿元。

该技术填补了我国传统的接触式测温技术无法长期连续在线测量炉内高温领域的空白。对提高电力企业经济效益、节能降耗和市场竞争能力具有重要意义。

4.改性飞灰吸附脱除燃煤烟气汞污染技术

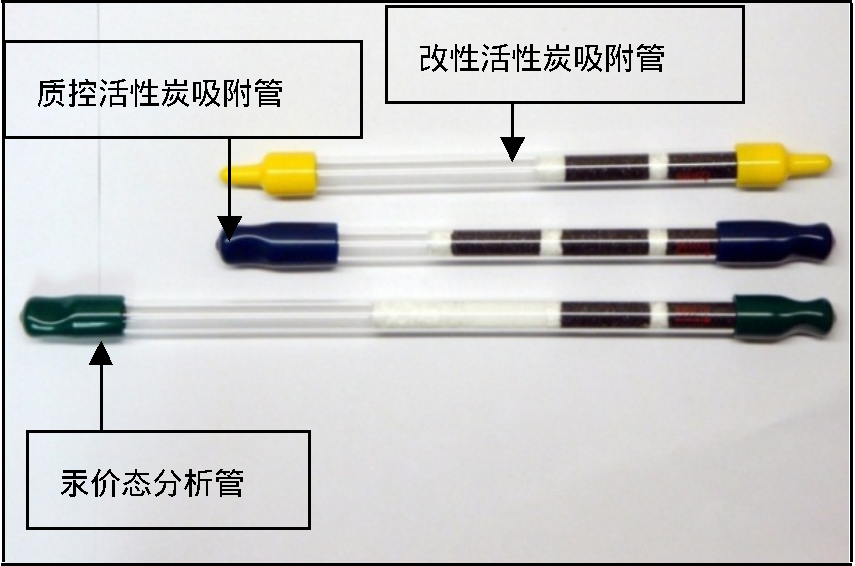

“改性飞灰吸附脱除燃煤烟气汞污染技术”,以燃煤电厂中的飞灰为原料,通过溴化改性增强飞灰的吸附能力,然后将高吸附能力的改性飞灰喷射到电厂烟道吸附烟气中的汞污染物;并开发了改性飞灰吸附剂、飞灰吸附剂喷射工艺,实现了原始创新。该技术有效克服了国外最常用的活性炭吸附技术价格昂贵且影响飞灰的二次利用的缺陷。该技术首次在国内300MW电厂开展了现场喷射改性飞灰吸附剂脱除汞污染物示范,研究表明,改性飞灰吸附剂喷射能够在现有基础上降低汞浓度30~50%,综合脱除效率75~90%。

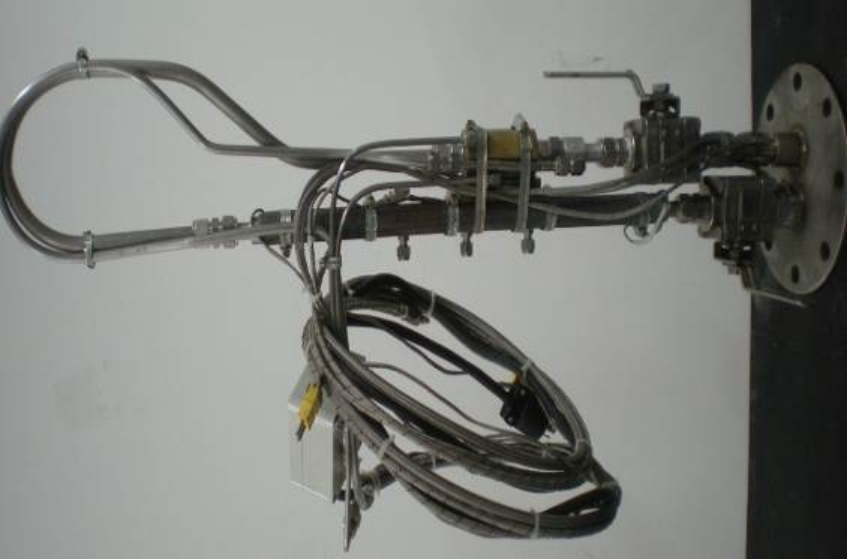

烟气重金属取样装置

研发的改性飞灰吸附脱除燃煤烟气汞污染技术的成功开发及示范有助于我国占领国内外重金属脱除市场、降低燃煤电站重金属污染物排放、促进吸附剂产业的发展。研发的高效吸附剂和控制工艺,成本低廉,操作简单,力争在投入最低的条件下达到最佳的控制效果。技术可以推广到全国范围内的大部分燃煤电厂。我国大量的燃煤电厂污染控制需求可实现吸附剂的大规模产业化。开发的改性飞灰吸附脱除燃煤烟气汞污染技术具有广阔的市场前景,潜在经济效益上百亿。神华国华(北京)电力有限公司及克莱德贝尔格曼华通物料输送有限公司等单位前期和课题承担单位讨论了合作意向,进一步推动技术市场转化。